Vibrations- och yttemperaturmätningar är de vanligaste metoderna för att övervaka tillståndet för pumpar och annan roterande utrustning. Men vibrations- och yttemperaturmätningar av pumpens motor eller lagerhus är bara en del av verkligheten.

Vilka är de vanligaste orsakerna till vibrationer i pumpar?

Det finns många källor till vibration i pumpar. De vanligaste orsakerna är nedböjning av axlar, obalanser, feljusteringar, hydrauliska krafter och kontakt mellan komponenter. Dessa problem kan alla vara skadliga för tillförlitligheten och driften av roterande utrustning.

En ökning av vibrationer kan leda till:

- Överdrivna axelrörelser som riskerar att skada tätningen

- Permanenta skador i lager

- Negativ påverkan av toleranser i bussningar och slitringar

- Minskad spännkraft I t.ex. bultförband

- Skadade komponenter på grund utmattning av materialet

Koordinering av pumpvibrationsövervakning med processtryck och temperatur

När vi tittar på en pump och orsakerna till pumphaverier måste vi ha en bredare blick på alla dess komponenter. Det är viktigt att notera att pumphaverier inte alltid börjar med förändringar i vibrationer och yttemperatur. Vissa fel i en pumpapplikation börjar med tryckförändringar – som i slutändan översätts till vibrationer. Fluktuationer i vätskeegenskaperna, förändringar i rotationshastighet eller riktning, igensättning på tryck eller sugsidan och slitna komponenter kan orsaka förändringar i pumptrycket.

Orsaker till Pumphaverier #1: Tätningar

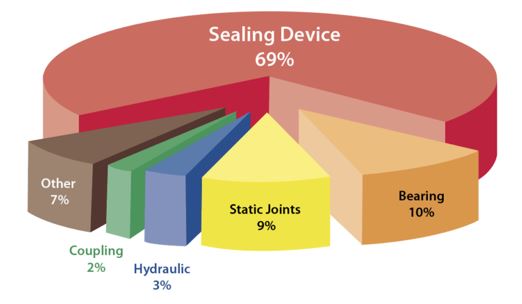

Den första komponenten som havererar i pumpar är oftast tätningen.

Fel på tätningen kan orsakas av flera faktorer, varav många inte upptäcks i det tidiga skedet.

Några av de vanligaste faktorerna är tryckförändringar på pumpens sug- och trycksida som direkt påverkar tryck och temperatur i packboxen (tätnings-kammaren) och därmed också den mekaniska tätningen.

Exempel: under drift ökar vibrationerna till följt av ett tryckfall och en ökning av packboxens temperatur pga. en restriktion på pumpens sugsida.

I det här scenariot, om bara lagervibrationer och yttemperatur övervakas, skulle processförändringar inuti pumpen gå obemärkt förbi. Med en ökning av tätningskammarens temperatur och ett tryckfall kan tätningen (såsom en enkel-eller dubbel mekanisk tätning utan ett trycksatt supportsystem) uppleva torrkörningsliknande förhållanden, vilket orsakar att tätningen havererar och slutligen leder till att pumpen själv havererar.

För en dubbel mekanisk tätning som körs med barriärvätska (trycksatt) hjälper en övervakning av trycket och temperaturen på barriärvätsketanken och processvätskan inuti pumpen att bekräfta rätt tryckdifferens. Detta är nödvändigt för att säkerställa en adekvat tätningssmörjning och drift.

Övervakning av processtryck och temperatur i kombination med vibrationer kan ge en tydlig förståelse för pumpens tillstånd vilket hjälper till att tidigt kunna upptäcka störningar för att förhindra fel och öka driftsäkerheten.

Orsaker till Pump-haverier # 2: lager

Den näst vanligaste komponenten som går sönder i pumpar är lager.

Lagerproblem orsakas vanligtvis av korrosion från tätningsläckage, obalans i utrustning, axeluppriktning, skadat pumphjul etc. Underhåll av lager är normalt förebyggande. Lagren byts ofta ut vid tätningsbyten även när de fortfarande är i gott skick.

Fullständig övervakning av pumpens tillstånd

Generellt krävs det att pumpens tryck, temperatur och vibrationer övervakas för att verkligen ge en fullständig och korrekt bild av pumpens faktiska tillstånd. Chesterton Connect ™ sensor i kombination med mobil-appen, och Cloud-tjänsten möjliggör en 24/7 övervakning av utrustningens tillstånd i alla de fyra områdena (processtryck, processtemperatur, vibrationer, och yttemperaturen) så att du kan identifiera problem tidigt och göra korrigeringar för övergripande ökad tillförlitlighet och förbättrad anläggningsprestanda.

Följande fallstudier visar hur Chesterton Connect-sensorn användes för att övervaka processtryck, temperatur och vibrationer som gav värdefull information för att spara utrustningskostnader.

Fallstudie 1: Identifiera torrkörningsförhållanden

En kemisk anläggning upplevde ett ovanligt stort antal tätningshaverier på en transferpump med 65 % salpetersyra och man använde enkeltätningar i patronutförande. MTBR låg på endast 1,2 månader.

En servicetekniker kontrollerade driften av systemet såväl som den mekaniska tätningsinstallationen och hittade inga märkbara problem i pumpens drift.

Vår specialist rekommenderade installationen av en Chesterton Connect. Inom några dagar kunde de snabbt samla in tillräckligt med information för att fastställa att det fanns ett undertryck i tätningskammaren när pumpen var i drift. Det negativa trycket fick den mekaniska tätningen att visa klassiska torrkörningssymptom. Efter att ha genomfört en systemrevision kunde kunden strypa en ventil för att säkerställa korrekt flöde från pumpen.

Pumpen och den mekaniska tätningen går nu felfritt och den angivna MTBR förbättrades till mer än 24 månader. De potentiella kostnadsbesparingarna för den mekaniska tätningen för denna pump är mer än 300.000 SEK.

Besparingarna som görs tack vare ett mindre behov av underhåll och driftsförbättringar förväntas bli ännu högre, men beräknas för närvarande fortfarande.

Fallstudie # 2: Vertikal turbinboosterpump

Tätningen till en tvåstegs vertikal turbinboosterpump gick sönder inom 2-3 dagar efter installation. Tätningen byttes ut och ett fel uppstod igen inom samma 2-3-dagarsperiod. Det fanns uppenbarligen ett problem, men ingen visste varför, och det var omöjligt att ”se inuti” tätningen för att fastställa orsaken till problemet.

En Chesterton Connect ™ -sensor installerades för att övervaka processförhållandena som orsakar tätningsfel. Med Chesterton Connect-appen kunde användaren bestämma att processtrycket (sjönk) och att temperaturen (ökade) medan pumpen var i drift.

Tack vare Chesterton Connect-data identifierades kritiska driftsändringar och problemet med tätningen åtgärdades.

Ursprunglig artikel av JUAN CID